Наука на валанжине: с новым кодом

На заре становления отрасли производственники, наверно, только мечтали о том, чтобы видеть технологический процесс детально и в реальном времени, чтобы контролировать его с одного рабочего места, отдавать типовые процедуры на откуп алгоритмам. Сегодня их мечта, пожалуй, сбылась во многом за счёт систем автоматизации. Однако поток данных стал огромным, а настройка управления превратилась в долгий и трудоёмкий процесс. Сложности добавляет и стремительная эволюция составных элементов АСУ ТП. Валанжинский промысел Ямбурга в этом отношении представляет собой целый сплав самых разнообразных задач по автоматизации. Это и локальные ноу-хау (на примере системы подачи ингибитора), и давно назревающие масштабные доработки в рамках плановых модернизаций.

ГП-1В ГПУ был введён в строй в 1991 году

АЛГОРИТМЫ 80-Х

Со своей удалённостью и масштабами Ямбург сразу обустраивался с высокой степенью автоматизации. Высокой по меркам того времени, конечно.

С тех пор несколько волн развития производства сложились в разнородное хозяйство АСУ ТП. Здесь и советские «докомпьютерные» системы 80-х, и первые импортные системы «под ключ» в 90-х и начале нулевых, и отечественные разработки нового поколения…

Нынешняя тенденция — целенаправленное импортозамещение, то есть однозначная ставка на надёжное отечественное оборудование. Оно устанавливается не только на новые производственные единицы, но и применяется на действующих промыслах в рамках запланированных ремонтов.

ГП-1В Ямбургского месторождения с точки зрения автоматизации представляет собой достаточно непростой объект. Масштабы, разнообразие процессов, постепенное разрастание — все эти производственные черты напрямую отражаются на размере и сложности автоматики. Её здесь несколько поколений — от совсем уж «музейных» пневматических элементов до суперсовременных комплексных микропроцессорных систем. Можно сказать, тут вживую представлена вся эволюция автоматизации за треть века.

Таков контекст любых технологических обновлений, которые происходят на ГП-1В, — реконструкция, модернизация, ввод новых производственных единиц.

БЕСКОНЕЧНОСТЬ НЕ ПРЕДЕЛ

Роман Шурлов по местным меркам — новичок на Ямбурге. Молодой специалист в 2014 году закончил вуз по специальности «программное обеспечение вычислительной техники и автоматизированных систем», несколько лет работал на Заполярке в УАиМО, затем как инженер-программист перешёл на Ямбург на перспективное направление по обслуживанию новой отечественной SCADA Infinity от компании «ЭлеСи» (название, видимо, отражает бесконечность возможностей в рамках модульной настройки).

Новую SCADA-систему в рамках планового обновления постепенно внедряют взамен «доскадовской» УК-2 (УК — это «управляющий комплекс»), которая построена на базе советской промышленной ЭВМ «Электроника-60». Для понимания: именно на такой технике в 80-х была написана первая версия игры «Тетрис». Подобное обновление затрагивает не только ГП-1В, но и некоторые сеноманские промыслы.

Инженер-электроник УАиМО занимается пусконаладкой новой автоматики на ГП-1В в части настройки программного обеспечения

На Ямбурге также в ходу несколько версий SCADA от Siemens (их ставили с конца 90-х) и ещё одной отечественной системы SCADA — «Аргус» (производства «Системы-Сервис»), постепенно устаревающей морально. Важная деталь: вместе с новой SCADA внедряются и новые контроллеры TREI (от пензенского предприятия «ТРЭИ»).

Основную работу по проектированию и внедрению нового оборудования выполняет профильная «дочка» Газпрома — ПАО «Газпром автоматизация». Задача штатного инженера-программиста УАиМО — последующее обслуживание программного обеспечения, тонкая донастройка, а также учёт пожеланий от технологов (доработка алгоритма, устранение замечаний). Часто практикуется углублённая специализация на отдельных SCADA и со спецификой производства (УКПГ или ДКС).

Инженеры-программисты не привязаны к конкретному промыслу. Как правило, они «кочуют» между ними в зависимости от поставленных задач. Новые разработки и изменения в существующих проектах SCADA инженеры-программисты готовят в посёлке Ямбурге, находясь в шаговой доступности от специалистов аппарата управления ГПУ. Такое соседство позволяет быстрей налаживать и поддерживать горизонтальные связи, более чётко решать нетипичные задачи.

Внедрение на ГП-1В нового алгоритма СПИ — системы подачи ингибитора (см. «Наука на валанжине: рождение цифрового двойника» в «Пульсе Ямбурга» № 20 от 24 мая) и стало тем ноу-хау, где потребовалось не только разработать саму модель, но и решить ряд технических задач при её внедрении.

ТРИСТА ФОРМУЛ

Краткое напоминание. Расчётная модель вкупе с новой СПИ эффективней определяла количество подаваемого метанола по множеству точек в технологическом процессе ГП-1В, и требовалось «подружить» новый алгоритм с промысловой автоматикой, интегрировать его в АСУ ТП. Здесь имелись две сложности.

— Задача по внедрению модели была поставлена ещё до того, как СПИ с автоматикой смонтировали на второй очереди УКГП-1В. Сами контроллеры TREI достаточно мощные, они позволяют вести расчёты своими силами. Но их всё равно недостаточно, ведь в модели больше 300 уравнений, в некоторых по 20 операндов. Пришлось ухитриться, разделить на потоки, чтобы весь алгоритм разом не считался, но в итоге имел нужную эффективность, — объясняет Роман Шурлов. — После чего мы собрали здесь, в Ямбурге, опытный стенд с контроллером, где на реальных данных вели наблюдение и отладку. То есть обкатывали в условиях, близких к эксплуатационным.

Технически возможно было вести расчёт на верхнем уровне АСУ ТП, где имеются мощные серверы.

— Мы не могли передать оперативные расчёты по модели на «верхние» уровни. Важна надёжность. С «верхом» мог быть обрыв связи, сбой. А контроллер непосредственно управляет технологическим процессом, надёжно и циклично считает. И на обкатке мы убедились, что он способен делать всё корректно, — добавляет Роман Шурлов.

Сам алгоритм по ходу дорабатывался автором — Германом Кудияровым из производственно-технического отдела ГПУ. Кабинеты двух инженеров находились неподалёку, что позволяло быстро решать разные нюансы по мере внедрения. Тем более что у обоих поставленная задача была далеко не единственным делом, а лишь одним из многих.

Стендовые испытания прошли успешно. Требовалось решить вторую задачу. В упрощённом виде её можно сформулировать так: есть новые контроллеры с зашитым алгоритмом, их нужно увязать с технологической информацией второй очереди УКПГ-1В, на которой как раз прошла модернизация.

— В настройке передачи данных моё участие было опосредованным, поэтому хочу отметить своих коллег, кто помог отладить процесс. Это наша группа инженеров-программистов — Сергей Дрокин, Иван Гончаров, Дмитрий Миханов, Константин Десяткин, — перечисляет Роман Шурлов коллег по цеху.

Ещё часть задачи по моделированию находится в стадии решения (силами администрации, ГПУ, ИТЦ), в ожидании ряда химических и технологических данных. Но сама структура алгоритма уже построена, для программистов задача уже понятна. И очевидно, что полученный опыт позволит быстрей и чётче внедрить новый алгоритм в автоматизацию подачи метанола на ГП-1В.

ПАЯЛЬНИК И СМАРТФОН

Говоря о каком-то этапе, несколько раз в течение беседы Роман Шурлов подчёркивает, что так или иначе сделали для обеспечения надёжности технологического процесса. Надёжности как безопасности, предсказуемости, управляемости, снижения разных нежелательных рисков. ГП-1В и в режиме обычной эксплуатации требует к себе повышенного внимания со стороны работников УАиМО. К нему штатно «приписано» больше инженеров-электроников, чем к любому другому промыслу Ямбургского месторождения.

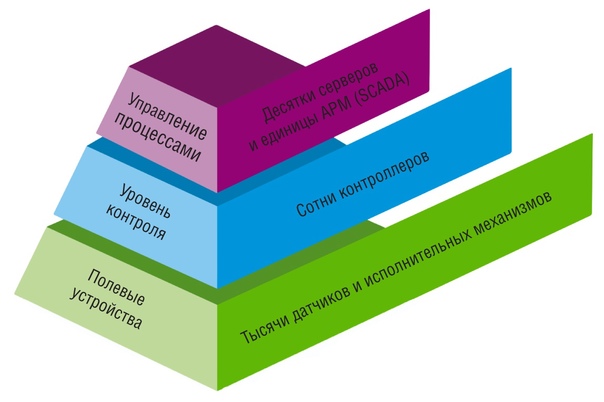

Пирамида АСУ ТП (применительно к газовым промыслам)

— Сам по себе ГП-1В достаточно хорошо автоматизированный промысел. И с выполнением текущих этапов реконструкции уровень автоматизации повысится, — рассказывает Олег Деревянных, заместитель начальника УАиМО по производству (ЯНГКМ). — Но большое количество разнородных систем требует больше времени и сил для надёжной эксплуатации. Особенно это касается старых управляющих комплексов УК-2 с элементами радиоэлектроники, где требуются навыки ремонта, в том числе с паяльником в руках.

Именно количественное и поколенческое разнообразие систем АСУ ТП на ямбургском валанжине делает здесь работу по обновлениям и интеграциям более трудоёмкой, требующей взвешенного планирования.

— Если проводить аналогию по уровню технологической палитры автоматики на примере телефонных аппаратов, то на ГП-1В представлены модели, начиная от бездисковых, где связь идёт через коммутатор, и заканчивая самыми последними флагманскими смартфонами, — приводит пример Олег Деревянных. — Специалисты тогда ещё отдела АСУ, а теперь цеха АСУ ТП те самые УК-2 дорабатывали, модернизировали. Но моральный ресурс советской автоматики уже выработан. С этими почти музейными экспонатами мы и хотим распрощаться в ходе текущей реконструкции.

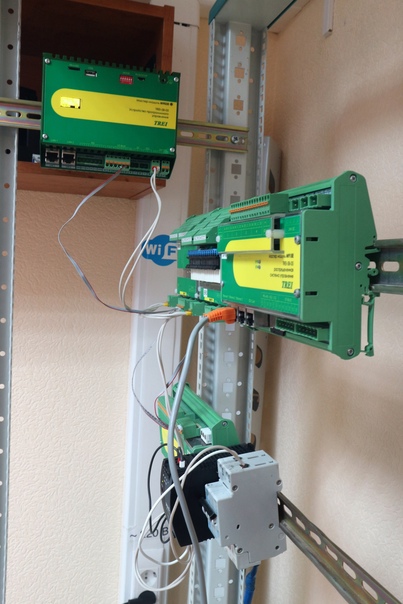

Тестовый стенд с контроллерами TREI, на котором специалисты УАиМО вели отладку автоматики

Само по себе устаревание не так страшно, если системы работают надёжно. Их обновление — не самоцель. Но надо помнить, что к старому оборудованию постепенно перестают выпускать запчасти, останавливается поддержка программного обеспечения, совершенствуются разные протоколы связи и обработки, меняются образовательные стандарты специалистов. Длительная поддержка «старых» систем не только увеличивает нагрузку на УАиМО, но и влияет на ту самую постоянно упоминаемую надёжность как главный элемент эксплуатации.

Ведь технолог на пульте, по сути, имеет сегодня дело со множеством разномастных систем. Для него «верхний» уровень автоматики (если вернуться к аналогии с телефонами и смартфонами) представлен десятком разных изолированных интерфейсов, несколькими отдельными автоматизированными рабочими местами. Это как если бы каждое ваше часто используемое приложение было представлено отдельным устройством. А их у вас, например, два-три десятка.

— Собственно, одна из ключевых целей реконструкции, которую мы рассматривали совместно с ГПУ, это снижение информационной нагрузки на персонал. Для этого требуется обеспечить единое информационное пространство в объединённых автоматизированных рабочих местах. Так, чтобы оператор, например, мог решать свои задачи на «верхнем» уровне в едином интерфейсе, не задумываясь, в какой именно системе находится, — объясняет Олег Деревянных.

Опыт интеграции разных систем валанжинского промысла уже есть. Как правило, под ежегодную остановку и ремонт проводится какая-то доработка систем автоматизации. Так, например, в 2014–2015 годах объединили в один интерфейс системы аварийного закрытия УКПГ-1В. Но нынешняя интеграция куда крупней.

СТЫКОВКА НА ОПЫТНОЙ ОРБИТЕ

— В рамках реконструкции предстоит заменить «верхний» уровень АСУ ТП на отечественную SCADA Infitity. Часть контроллеров тоже подлежит замене. Но на «нижнем» уровне пока ещё остаётся прежнее оборудование «Сименс». Поэтому необходимо было придумать, как их состыковать, — рассказывает Дмитрий Иванов, начальник цеха автоматизированных систем управления технологическими процессами УАиМО. — Совместно с ПАО «Газпром автоматизация» прорабатывали варианты сначала в плане идей, а потом уже и вживую.

Одним из таких решений по обкатке стала сборка тестового стенда на Ямбурге. На круглосуточно работающем производстве нет возможности безопасно вести длительные эксперименты, но можно условия сымитировать.

На стенде из тех же самых узлов, что будут сопрягаться на промысле, в упрощённом варианте на программном и аппаратном уровне воспроизвели две системы (отечественную Infinity и немецкую Siemens) и успешно состыковали их.

— И разработчики Infinity, и производители контроллеров TREI идут нам навстречу, консультируют, быстро реагируют. Это помогает решать нетипичные задачи, — говорит Дмитрий Иванов. — Мы успешно провели эксперимент по опытной состыковке. Подобрали и внедрили специализированное программное обеспечение для передачи сигналов между разными системами, проверили аппаратную конфигурацию со специализированными сетевыми картами — всё работает.

Задача по сопряжению нового отечественного оборудования и действующей автоматики «средних» поколений, к слову, актуальна и для сеноманских промыслов Ямбургского месторождения.

ТАКАЯ РАЗНАЯ АВТОМАТИКА

Производство, возведённое с нуля, с точки зрения автоматизации устроено понятней. Есть подрядный интегратор в виде ПАО «Газпром автоматизация». Он занимается архитектурой, выстраивает под новый объект всю систему снизу доверху. Но на ГП-1В просто так не провести «апгрейд», требуется понимание массы нюансов. Лучше всех в тонкостях валанжинской автоматизации разбирается коллектив инженеров-электроников УАиМО, работающих на промысле.

Новый шкаф управления, установленный по проекту реконструкции УКПГ-1В

— У нас на ГП-1В сильный инженерный состав. Это и ветераны ямбургской автоматизации — ведущие инженеры-электроники Сергей Житомирский, Франц Уминский, Василий Николаев, и поколение помоложе — все специалисты высокого уровня, обладающие глубокими знаниями в области автоматизации, — перечисляет Дмитрий Иванов.

В таком лабиринте технологий подготовки газа и конденсата, поколений электроники, стандартов и протоколов промысел работает уже больше 30-ти лет, останавливаясь лишь на считанные недели летом для проведения планово-предупредительного ремонта. Модернизация и автоматизация здесь никогда не были самоцелью, они всегда имеют очень конкретное прикладное значение.

Всё это далеко не конец рассказа об автоматизации на ГП-1В. Прямо сейчас на ямбургском валанжине строится вторая очередь ДКС, а это не только новые агрегаты, но и новые системы управления. Кроме того, отдельно выделенным направлением работы управления автоматизации и метрологического обеспечения является поддержка и развитие противопожарной автоматики, что вместе тянет уже на отдельную историю.

Источник: Газета «Пульс Ямбурга»