Наука на валанжине: рождение цифрового двойника

Цифровые двойники в промышленности — тема модная, как и всё, что идёт сегодня с приставкой «диджитал». Если вкратце, то речь о модели производственного процесса, то есть его цифровой копии, благодаря которой с определённой точностью можно проверять те или иные режимы без реальных манипуляций с действующим объектом. Сама по себе модель никакой пользы не несёт, если сделана без чёткого целеполагания. Цифровой двойник УКПГ—1В Ямбургского месторождения уже приносит пользу. Прежде всего потому, что руку к нему приложили сами производственники, которые точно знают, чего хотят от виртуальной копии.

Фантазия на тему «Валанжинский промысел в „Матрице“ (коллаж Кирилла Мамонова)

НЮАНСЫ ПРОМЫШЛЕННОЙ ОЦИФРОВКИ

Моделирование разных химических и физических процессов — это формулы. Много-много формул. В докомпьютерную и раннекомпьютерную эпоху подобные расчёты проводили целые научные коллективы. Интерфейсы — перфокартные. Скорость расчётов — низкая. И хорошо, если производство прогонялось в виде модели хотя бы раз, хотя бы грубо — перед стадией проектирования объекта, который будет воплощён в реальности.

Цены на вычисления, скорость обработки данных, программные интерфейсы — сегодня всё это изменилось в лучшую сторону для промышленных потребителей. И с точки зрения компьютеров можно оцифровать всё и вся. Но на практике есть ряд нюансов.

Во-первых, формулы, используемые при моделировании, несовершенны. Существуют расчётные зависимости, которые прекрасно описывают, например, поведение идеального газа. А при описании реального объекта используемые зависимости характеризуют его с определённой погрешностью. Причём для каждого производственного объекта они подходят по-разному. В качестве условного примера: расстояние, которое проходит автомобиль, равно произведению его скорости и затраченного времени (s=v*t). Простая формула. Но в ней, допустим, не учитывается масса транспорта, разгон-торможение, спуски и подъёмы, количество и крутизна поворотов, пробки, светофоры, ветровая нагрузка и так далее.

Во-вторых, для оцифровки технологического процесса нужно иметь огромное количество исходных данных — по разным точкам и для нескольких наборов рабочих условий. На производствах, которые не оборудованы тотальной автоматикой, подобную информацию приходится долго собирать и далее обновлять вручную. Часть данных, например, компонентный химанализ сред по точкам процесса затруднительно собирать в автоматическом режиме, для них требуются лабораторные условия (впрочем, справедливости ради надо отметить, что сегодня на рынке есть современные решения — поточные хроматографы).

В-третьих, у каждой площадки есть своя специфика, которая знакома в деталях именно производственникам. Она позволяет не только точней настроить модель, но и чётче поставить целеполагание: зачем вообще моделировать что-то, каков ожидаемый результат?

ЛЕГКО СФОРМУЛИРОВАТЬ — СЛОЖНО ДОСТИЧЬ

На ГП-1В прикладная задача формулируется легко — повысить эффективность производства.

Легко сформулировать, а вот решить уже сложней. К счастью, тут совпало, что на производственной площадке настало время большой реконструкции, и провести её можно с учётом моделирования отдельных процессов, чтобы выбрать оптимальный сценарий.

Допустим, добавление насосов конденсата на орошение А-2 не требовало отдельных моделей и сложных формул (речь об этом шла в первой статье цикла). Их необходимость объяснялась простой линией на графике — исходное давление с годами падает и скоро его не будет хватать для прокачки абсорбента в аппарат.

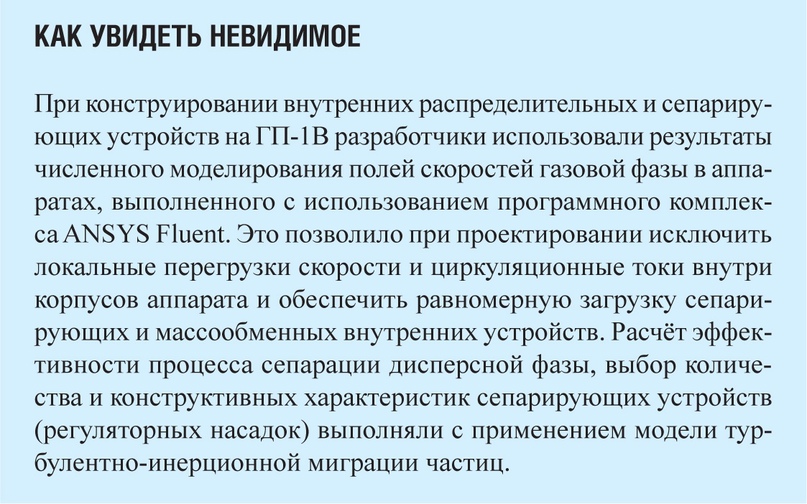

Моделирование полей скоростей газовой фазы в аппаратах ГП-1В

Однако замена начинки аппаратов А-1 (об этом мы рассказывали во второй статье) проводилась уже после расчётов и моделирования со стороны их производителя (ООО «ПЛК ГРУП»). Если всё равно предстоит целиком менять нутро многометровой колонны, то лучше сразу же в цифре прогнать виртуальный поток через все виртуальные форсунки и завихрения и убедиться, что можно повторить конструкцию в железе с тем же результатом.

Но зачем моделировать всю технологию?

Начиналось всё с более прикладной задачи.

МЕТАНОЛЬНАЯ МОДЕЛЬ

Герман Кудияров, будучи активным участником научно-практических конференций, а также аспирантом и заместителем председателя Совета молодых учёных и специалистов по науке, всегда интересовался (и продолжает интересоваться) разными фундаментальными знаниями, которые могут принести пользу на производстве. Плюсом к профессиональному кругозору является и реальный опыт работы оператором на ГП-1В.

На ямбургском валанжине в технологическом процессе используется метанол — как ингибитор гидратообразования. Он фактически становится частью углеводородного потока. Метанол подают по точкам, начиная от кустовых площадок и газопроводов-шлейфов, а также в процессе низкотемпературной абсорбции. А перед выпуском с промысла товарной продукции (газа и конденсата) извлекают обратно. Но не весь — часть реагента всё равно уносится с газом и нестабильным конденсатом. Вопрос экономии метанола, таким образом, становится вопросом снижения материальных затрат.

Если модель технологического процесса позволяет снизить расходы ингибитора, то её существование становится оправданным.

Герман Кудияров — один из тех, кто создавал базовую цифровую модель производственного процесса ГП-1В

— Для дозирования метанола по действующему СТО (стандарт организации — Ред.) применяется набор простых вычислительных формул, которые регламентируют, сколько метанола должно быть в определённой точке процесса. С одной стороны, расчёт простой, можно сказать арифметический. Но с другой, он не учитывает количество метанола и воды, которое фактически находится в потоке, поскольку не определяет материальный баланс по метанолу и воде, — объясняет Герман Кудияров, ведущий инженер производственно-технического отдела ГПУ. — Выработанный подход к определению материального баланса дополняет решения СТО и позволяет более точно определять необходимое в каждой точке количество ингибитора. При этом для реализации может использоваться такой инструмент, как программа Excel.

Количество (концентрация) метанола в сыром потоке меняется прежде всего в зависимости от сезона. Зимой его подают сразу со скважин, а летом лишь на технологии. Соответственно меняется и материальный баланс воды и метанола в технологическом процессе. СТО не рассчитывает материальный баланс. И говоря о «выработанном подходе», Герман Кудияров как раз и упоминает то вычислительное дополнение, которое позволяет экономней расходовать реагент. С точки зрения масштабности подобные расчёты можно считать несложными — достаточно целой сетки взаимосвязанных формул в Excel, через которые прогоняются разные сценарии.

— Модель по материальному балансу ещё не закончена. Сегодня мы работаем совместно с ИТЦ в лице ямбургской лаборатории техники и технологии добычи газа (ЯЛТиТДГ), часть проб отобраны, зависимости по содержанию метанола в конденсате выведены. Теперь ждём поставок поверочных смесей для хроматографов, чтобы иметь данные для аналогичных расчётов по содержанию метанола в газе, — объясняет Герман Кудияров.

Это пример использования расчётов для решения прикладной задачи. В данном случае создана модель, описывающая движения метанола и воды в фазах газожидкостного потока технологической нитки подготовки газа УКПГ-1В.

Однако для построения модели технологического процесса подготовки газа и конденсата, имитирующей потоки углеводородов, всемогущего Excel недостаточно. Для расчёта данных процессов используется специальное программное обеспечение.

ПРОМЫСЛОВАЯ МОДЕЛЬ

Переносить производство в цифру — дело сложное, трудоёмкое. Масса параметров, масса взаимосвязей.

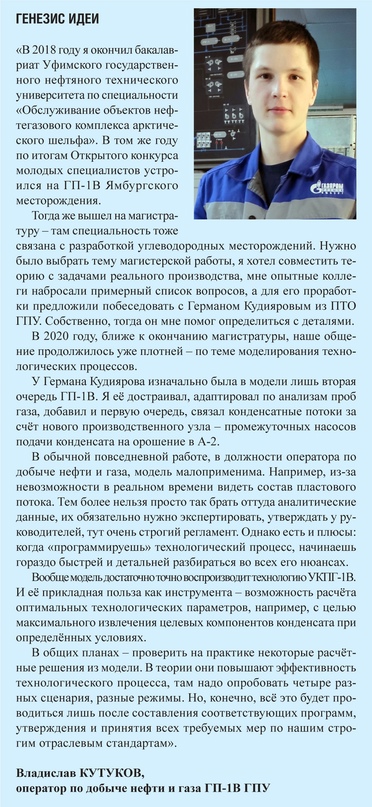

На ГП-1В модель формировалась из реальных данных, по результатам проб, собираемых и анализируемых ЯЛТиТДГ ИТЦ. Не только состав газа, конденсата, водометанольного раствора в разных точках, но и текущие параметры — давление, температура, расходы. Базовую модель создавали и дорабатывали в целях соответствия реальному процессу специалисты ГПУ (Герман Кудияров) и ИТЦ (Евгений Куркин). В дальнейшем под конкретные прикладные задачи модель адаптировал молодой оператор по добыче нефти и газа ГП-1В Владислав Кутуков. В качестве экспертов и консультантов по развитию модели выступали специалисты и руководители производственного отдела по добыче и подготовке к транспорту газа, газового конденсата и нефти, а также технического отдела администрации.

— С Владиславом Кутуковым мы познакомились по линии Совета молодых учёных и специалистов, он искал тему для научно-практической работы. В то же время он активно развивал базовую модель, оптимизировал, находясь непосредственно вблизи технологического процесса, проявлял энтузиазм, искренний интерес к теме, — рассказывает Герман Кудияров.

Моделированием, к слову, тогда занимались и в проектном институте, но у них не было такого оперативного доступа к массиву сырых данных, не было досконального понимания множества деталей, которые менялись на глазах по мере расширения производства.

ТОЧНОСТЬ В НУЖНОЙ СТЕПЕНИ

Сегодня каркас единой модели существует. Это далеко ещё не цифровой двойник ГП-1В. Модель вообще нельзя считать единственно верной и законченной, поскольку она точна и детализована ровно настолько, насколько нужно под конкретную цель здесь и сейчас.

— Нам нет надобности доводить её до совершенства и досконально воспроизводить всё и вся. У нас прикладная задача. Допустим, нужно провести расчёт по отдельной позиции — тогда мы данные обновляем и уточняем, моделируем и принимаем дальнейшие решения, — объясняет Герман Кудияров. — Сейчас, например, у нас есть сценарий испытаний, которые мы хотим провести на самом производственном объекте. Это касается апробаций четырёх разных режимов процесса подготовки газа и газового конденсата. В цифре они все повышают глубину извлечения конденсата, а три из них одновременно снижают потери метанола. Посмотрим, как будет в реальности.

Со временем вторая, «большая» модель, в которой идёт расчёт по всей УКПГ, может стать обычным рабочим инструментом для технологов.

— Допустим, вводим мы через несколько лет новые скважины и уже можем предварительно посчитать, как изменятся параметры товарных продуктов, как стоит поменять значения технологического режима процесса подготовки, — продолжает Герман Кудияров. — Если есть необходимость детально посмотреть глубину извлечения интересующих фракций при разных условиях, то с помощью модели можно подробно рассмотреть все возможные варианты.

ЭСТАФЕТА — АВТОМАТИКЕ

И если «большая» модель всё ещё в стадии прототипа (несмотря на то, что уже приносит пользу, она лишь на пути формирования), то «малая», метанольная, модель расчёта не просто используется иногда в работе — она уже вшита в АСУ ТП (автоматизированную систему управления технологическими процессами) на уровне алгоритмов, связана с новой системой подачи ингибитора (СПИ), о которой речь шла в прошлой статье. То есть она уже может направлять задания исполнительным механизмам.

Новая система подачи ингибитора на ГП-1В — один из примеров успешной работы коллектива промысла и специалистов УАиМО по совершенствованию автоматики

Вообще в части АСУ ТП УКПГ-1В большая работа проведена коллективом промысла и специалистами УАиМО. Доработка автоматики (а это не только интеграция расчёта количества подаваемого метанола по точкам СПИ), её совершенствование, объединение и унификация — тема следующей статьи о науке и технологиях на ГП-1В, которая выйдет в одном из ближайших номеров.

Источник: Газета «Пульс Ямбурга»