Наука на валанжине: «доводы» метанола

Вторая часть рассказа про новации на ГП-1В Ямбургского месторождения посвящена теме метанола, который штатно используется как ингибитор гидратообразования на ГП-1В. Большая его часть улавливается и используется многократно. Однако какая-то доля безвозвратно уносится с газом и конденсатом. Снижение потерь реагента — стратегическая задача для промысла. Но прежде — небольшой рассказ для освежения темы. Разобраться с некоторыми деталями нам поможет прошлогодний фильм «Довод». Сюжет там фантастический, а вот технологии 1В — самые что ни на есть реальные, хотя не менее запутанные с первого взгляда.

ДКС УКПГ-1В

УМАСЛИТЬ ГАЗ

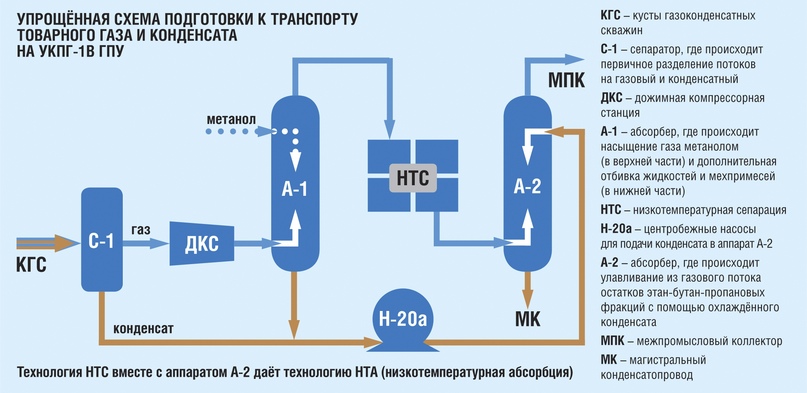

Как было сказано в предыдущей статье, — главная задача газоконденсатного промысла (в том числе и ГП-1В на Ямбурге) — разделить исходный сырой поток из недр минимум на два продукта — простой газ (метан) и прочие углеводородные фракции (конденсат).

Все известные технологии глубокого извлечения конденсата базируются на охлаждении потока: с резким снижением температуры углеводородные фракции из газообразных превращаются в жидкие.

Собственно, в общих чертах это уже и есть НТС — низкотемпературная сепарация.

В промысловых условиях Заполярья тяжело создавать и поддерживать в рентабельном виде условные «минус сто» градусов по Цельсию, когда можно извлечь практически все фракции тяжелей метана. Подобные технологии применяются, как правило, лишь в специализированных заводских условиях.

В нефтяной промышленности для извлечения ценных фракций из попутного нефтяного газа достаточно давно используется, например, масляная абсорбция. В ней «масла́» (похожие по консистенции тяжёлые углеводородные фракции) вбирают в себя более лёгкие фракции из газового потока, выступая в качестве абсорбента.

На ГП-1В впервые в отечественной добыче газа промысловая абсорбция стала ключевым элементом технологии в промышленном масштабе. Поскольку её эффективность напрямую зависит от охлаждённости потока, то и называется она низкотемпературной абсорбцией (НТА).

РАЗДЕЛИЛИСЬ И ВСТРЕТИЛИСЬ

Изначально газ на УКПГ-1В проходит достаточно традиционную цепочку НТС и в конце попадает в нижнюю часть аппарата А-2, а охлаждённый конденсат подаётся с верхней части. Газовый и конденсатный потоки движутся друг против друга, тут и можно вспомнить жест со скрещёнными пальцами. В абсорбционной секции аппарата происходит извлечение (абсорбция) из газа таких углеводородов, как пропан, бутан и более тяжёлых фракций.

И если в нефтянке нужно было отработанное «масло» сразу прогонять через десорбер, то есть разделять лёгкие и тяжёлые фракции, то на ГП-1В дополнительно насыщенный нестабильный конденсат отправляется на заводы по переработке, где происходит глубокое разделение фракций.

Со временем базовую технологию ГП-1В потребовалось дорабатывать. По мере эксплуатации месторождения пластовое давление снижается, и энергии залежи в какой-то момент может не хватить, чтобы подавать конденсат в качестве абсорбента. Без подачи конденсата в аппарат А-2 ГП-1В будет работать фактически в режиме НТС. Это не фатально, но разорительно, ведь речь идёт об уносе с газом ценных фракций. Строительство и пуск системы насосного орошения (об этом мы рассказывали в предыдущей статье) закрыли дефицит давления на много лет вперёд.

Кроме того, дополнительное давление в начале технологической цепочки будет создавать вторая очередь ДКС, которая сегодня строится на ГП-1В. За счёт новых почти 100 МВт дожима также можно будет задействовать те скважины старого фонда, которые сегодня эксплуатировать затруднительно.

АБСОРБИРОВАТЬ ИЛИ НЕ АБСОРБИРОВАТЬ — ВОТ В ЧЁМ ВОПРОС

НТА — технология больше заводская. Её используют, например, на Оренбургском газоперерабатывающем заводе. За 30 лет промысловая НТА на примере ГП-1В ЯНГКМ показала свою практическую эффективность. Кроме ГП-1В её опытно обкатывали на одном из валанжинских промыслов Уренгойского месторождения.

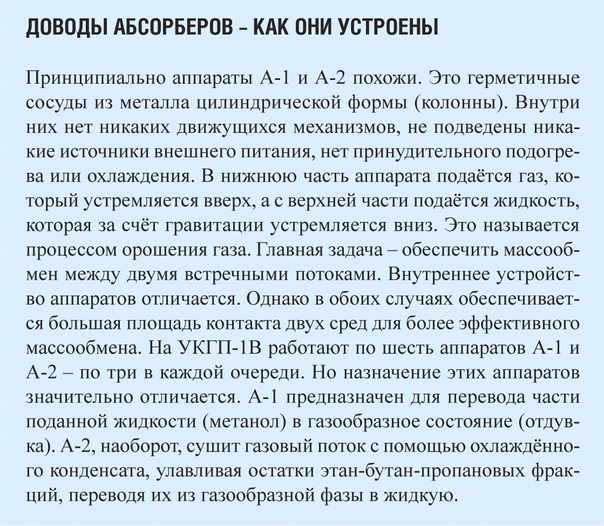

Но у неё есть и минусы. Дополнительный узел в виде низкотемпературной абсорбции — это дополнительное оборудование, дополнительные капвложения, более сложный технологический режим и новые проблемы. Например, из-за специфики состава валанжинского газа на ГП-1В прежде случалось парафинообразование. Часть тяжёлых фракций охлаждённого конденсата из жидкой фазы переходила в твёрдую — происходило выпадение тугоплавких парафинов. Из-за этого фактически останавливалась работа аппарата А-2 и требовались мероприятия по очистке.

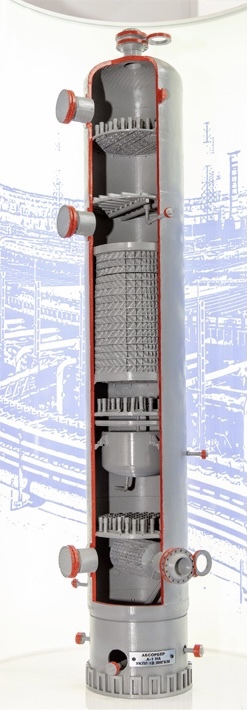

Четыре аппарата на фото — те самые абсорберы А-2 на валанжинском промысле Ямбурга

В общем, идеальных решений нет, имеются только оптимальные. Практика НТА показала: технология рабочая, но по возможности лучше использовать дополнительное охлаждение при НТС.

Без холода всё равно никак не обойтись. А значит, никуда не исчезает риск смены фазового состояния, причём иногда минуя даже стадию жидкости. Речь о гидратах.

ДЭГ УХОДИТ — МЕТАНОЛ ОСТАЁТСЯ

Изначально ГП-1В проектировался для использования двух реагентов в технологическом процессе — диэтиленгликоля (ДЭГ) и метанола (он же метиловый, древесный спирт). Сразу два токсичных реагента — это удвоенное количество систем доставки, хранения, распределения, регенерации на удалённой промплощадке.

Поэтому на ямбургском валанжине ещё в 90-х технологию перестроили под один только метанол.

В случае с ГП-1В ДЭГ должен был применяться на аппаратах А-1, где с его помощью планировалось осушать газовый поток. Однако от использования ДЭГа отказались, поэтому аппараты А-1 работали в другом качестве. Нижняя их часть, где дополнительно отбивалась жидкость и мехпримеси, — как сепаратор, а верхняя, где подавали водометанольный раствор, — как десорбер. Принцип тот же: два потока друг против друга, только на этот раз газ вбирает в себя часть метанола (этот процесс на жаргоне называется «отдувка»). Смена фазового состояния здесь у метилового спирта — он из жидкого становится газообразным.

ПОДАЧА ТОЧЕЧНО И ПОТОЧНО

Метанол в газодобыче — суть «незамерзайка». Сырой газ из недр содержит в себе в том числе и воду. При низких температурах часть ингредиентов может начать конденсироваться в твёрдой форме как газогидраты, закупоривая трубопроводы и аппараты. Присутствие метанола в потоке снижает температуру гидратообразования и, соответственно, кристаллизации гидратов. Ингибитор гидратообразования используют и на сеномане (как правило, на скважинах и в шлейфах, где зимние морозы студят трубы).

На валанжине метанол активно применяется не только в тундре, но и в технологии: на ГП-1В ЯНГКМ он круглый год подаётся практически перед каждой ступенью, где будет происходить охлаждение. А это суммарно десятки точек — в буквальном смысле слова, потому что диаметр сечения форсунок, через которые метанол подаётся в трубопроводы, порой меньше миллиметра.

Кроме того, на ГП-1В ЯНГКМ есть и «централизованная» подача метанола через большую отдувку газом в аппаратах А-1 (о чём было сказано чуть выше). Во-первых, газ, насыщаясь метанолом, сразу же транспортируется по технологической цепочке в условно безгидратном режиме. Во-вторых, перед турбодетандерами, например, много жидкости подавать нельзя, механические процессы вращения в тысячи оборотов не очень дружат с каплями. Поэтому на те же турбодетандеры лучше подавать газ уже насыщенный метанолом.

АППАРАТУ МЕНЯЮТ НУТРО

Во всей этой доработанной системе использования метанола стоял вопрос эффективности — подача ингибитора за много лет практики была доведена технологами до совершенства. Но так и оставалась процессом «слепым». Не было точечного учёта расхода, не было тонких систем подачи.

Для повышения эффективности использования метанола на ГП-1В были внедрены сразу два технических решения. Оба недавно запустили на второй очереди и в ближайшее время будут запускать на первой.

Система подачи ингибитора даёт ощутимую экономию метанола

— Подача метанола через отдувку на А-1 не была оптимальной. Проблема заключалась в самом аппарате, который не был изначально предназначен для такой цели, — рассказывает Алексей Агеев, начальник технического отдела администрации. — Кроме того, эффективность отдувки зависит от концентрации метанола в потоке: летом его почти нет, зато зимой газ уже приходит с ним: в морозы риск гидратообразования выше, поэтому ингибитор подаётся на всём пути, начиная со скважин.

После исследований и моделирования процессов было решено провести конверсию — заменить нутро А-1 целиком. Двойной функционал аппаратов — отдувка метанола в верхней части и отбивка жидкостей-мехпримесей в нижней — сохранился. Однако старое дэговское оборудование заменили на более подходящее для решения конкретной задачи. Кроме абсорберов А-1 модернизации подверглись и промежуточные сепараторы С-3.

— Недавно мы проводили испытания реконструированных аппаратов А-1 и С-3 второй очереди. На С-3 за счёт обновления оборудования добились поставленной цели: унос жидкости стал практически нулевым. С А-1 ситуация посложней — их эффективность зависит от распределителей водометанольного раствора. Второй нюанс — эффективность работы А-1 сильно зависит от изначальной концентрации метанола во входном потоке, а она сезонно меняется. Тут задача сложней, мы её решаем с привлечением моделирования, — объясняет Дмитрий Яхонтов, заместитель начальника технического отдела администрации.

Макет модернизированного аппарата А-1

О том, как и для чего используется моделирование процессов на ГП-1В ЯНГКМ, речь пойдёт в третьей статье цикла.

СИСТЕМАТИЗАЦИЯ РАСХОДА

Другая метанольная новация на ГП-1В называется незатейливо — система подачи ингибитора (СПИ). До неё была система, при которой расход на каждую из десятка упомянутых точек настраивать приходилось вручную по месту. Сегодня СПИ работает на второй очереди. В перспективе она появится и на первой очереди, и на ЗПА.

Инженер по добыче нефти и газа Руслан Лукманов работает на ГП-1В ЯНГКМ с 2004 года. Ему приходилось сталкиваться и с выпадениями парафинов в А-2, и с гидратообразованием в трубопроводах. Настройка подачи метанола — тоже часть ежедневной работы технолога.

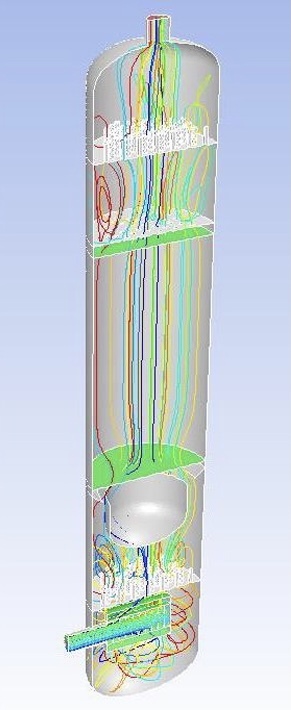

Модель течения газового потока в продольном сечении абсорбера А-1

— Мы опытным путём подобрали минимальное количество метанола, необходимое для подачи в каждую точку впрыска, чтобы осуществить безгидратный режим. С появлением СПИ в цехе подготовки газа второй очереди расход метанола в точки подачи сократился. Новая система подачи ингибитора позволяет действовать более оперативно, ведь всё управляется с пульта оператора, — рассказывает Руслан Лукманов. — Прежде у обслуживающего персонала не было перед глазами множества параметров, судили о подаче метанола «на ощупь». Теперь мы знаем точно и расход, и температуру, и давление метанола по каждому направлению.

По оценке инженера, новая система даёт ощутимую экономию метанола. Кроме того, модернизация внутренних устройств аппаратов А-1 и С-3 повысила качество осушки газового потока, что пошло технологическому процессу только на пользу.

— С 2019 года на ГП-1В начались масштабные строительно-монтажные работы. Пришло время делать реконструкцию, и она уже приносит пользу, — говорит Руслан Лукманов. — Благодаря, например, пуску системы насосного орошения аппаратов А-2 у нас появилась возможность понизить входное давление со старого фонда скважин, что позволило фактически «оживить» некоторые скважины с низкими устьевыми параметрами.

Работы на ГП-1В по реконструкции продолжаются и сейчас. Но особенно их много будет во время летней остановки 2021 года.

— Недавно на ГП-1В установлены новые насосы, обвязка, арматура — проделана большая работа. Но впереди ещё больше дел, пять этапов. Это и реконструкция А-1 и С-3 первой очереди вместе с попутной заменой большого количества запорно-регулирующей арматуры. Также на первой очереди будет полная замена СПИ, — перечисляет Дмитрий Яхонтов. — На факелах будут установлены новые оголовки и системы розжига. Также запланирован большой объём работ по обновлению оборудования, связанного с регенерацией метанола.

РЕКОНСТРУКЦИЯ РЕГЕНЕРАЦИИ

Третья тема, касающаяся метанола на ГП-1В, пока носит характер перспективный, детали сегодня уточняются, планы формируются. Но изменения неминуемо произойдут в ближайшее время. В частности, речь идёт о масштабной реконструкции узлов, на которых регенерируется метанол. Здесь планируют увеличить производительность и надёжность оборудования, а также решить вопрос с образованием солей накипи.

Панорама ГП-1В. На снимке видны и первая, и вторая очереди

Регенерация метанола — неотъемлемая часть производственного процесса для восстановления свойств ингибитора и многократного его использования. Недостаточная эффективность процедуры была связана как раз с упомянутым раньше дэговским наследием.

Огромную роль в выборе нужных сценариев реконструкции, оптимизации технологических режимов играет математическое моделирование. На ГП-1В с его огромным количеством параметров для повышения эффективности простых расчётов порой недостаточно. На помощь приходят специализированные программные сервисы, с помощью которых фактически создаётся цифровой двойник предприятия — в уравнениях моделируется технологический процесс. О виртуальном близнеце ГП-1В — читайте в третьей статье цикла в одном из ближайших номеров. А следом — и о новой автоматике, которая неминуемо приходит с новым оборудованием.

К простым доводам добавятся более сложные аргументы и переменные.

Источник: Газета «Пульс Ямбурга»